目次

1.半導体製造工程の全貌

2.設計工程の重要性

3.半導体製造における「前工程」の詳細

4.半導体製造における「後工程」の概要

5. 安全な作業環境の確保

6. 半導体製造関連の市場動向は?

7.最後に・・・

1.半導体製造工程の全貌

1.1 半導体製造とは?基礎知識を解説

近年、“半導体が足りない”“日本でも増産”というニュースを目にする機会が増えました。

しかし、多くの方が実際には「半導体って何?」「どんな仕事なの?」と疑問に感じているのではないでしょうか。

半導体とは――

電気を「流す」「流さない」を自在にコントロールできる特殊な素材です。

その特性を利用して、情報処理・記憶・制御など、あらゆる電子機器の頭脳として働いています。

・スマホ

・自動車

・パソコン

・家電

・医療機器

・AI技術

・ネットワークサーバー

現代社会のほぼすべてが、半導体なしでは動きません。

そんな半導体は、

**砂(ケイ素)から作られる極めて精密な“電子部品”**です。

数百工程を経て作られるため、1枚のウエハ(丸い板)が完成するには数か月かかることもあります。

2.設計工程の重要性

半導体製造と聞くと、多くの人は「工場での製造作業」を思い浮かべます。

しかし、実はその前にある “設計工程”こそが半導体の頭脳を生み出す核” です。

・スマホの省電力性能

・自動車の安全性

・AIが処理できるデータ量

・5G通信の高速性

これらはすべて、“どんな半導体を設計するか”によって決まります。

つまり、設計工程は 半導体製造の起点であり、製品の価値を決める根本工程 といえるのです。

2.1 設計工程の流れとプロセス

半導体設計の流れは大きく次のステップで進みます。

① 仕様策定(スペックの決定)

「どんな製品に使うのか」「どのくらいの速度・容量・消費電力にするのか」など、企画段階で決めた要件を“数値化”し、回路に落とし込む準備をします。

・スマホ向けなら「省電力・高性能」

・自動車向けなら「高信頼性・安全性」

・サーバー向けなら「超高性能」

この段階がズレると、どれだけ製造を頑張っても“使えない半導体”になってしまうため、非常に重要です。

② 回路設計

ここでは実際に 電気信号がどんなルートを通り、どう処理されるか を設計します。

・論理回路設計

・メモリ設計

・アナログ回路設計

・レイアウト設計(配置設計)

これらが数万~数億個単位で組み合わさって“チップ”になります。

③ レイアウト(配置・配線)設計

設計した回路を「ウエハ上のどこに配置するか」を決める工程。

たとえば――

★ 発熱しやすい部分は離す

★ ノイズを避けるために回路位置を調整

★ 電力ラインは太く短く

★ 信号は最短距離で伝える工夫

など、工場での歩留まり(良品率)にも影響するため、非常に精密な作業。

④ シミュレーション

作った回路が実際に動くか、コンピューター上で何度もテストします。

“作って壊して改善する”

という膨大な試行錯誤がここで行われます。

⑤ マスクデータ作成

設計が完成すると、その回路を“光でウエハに焼き付けるための原版(マスク)”を作ります。

このマスクは半導体製造で使用される最重要ツールで、価格は 1枚数千万円を超えることも あります。

2.2 エンジニアの役割と仕事内容

設計工程に関わるエンジニアの役割は多岐にわたります。

● 論理設計エンジニア

CPUやメモリ内部の“情報処理の仕組み”を設計。

● 物理設計エンジニア

論理設計を現実のウエハ上に配置する仕事。

● 検証エンジニア

設計が意図通りに動くか、バグを徹底的に検証する専門家。

● 半導体プロセスエンジニア(工場側)

設計データが製造工程で問題ないか確認し、逆に設計側にフィードバックします。

設計と製造は密接に関係しているため、

工場側のプロセスエンジニア・品質エンジニアが設計協力を行うケースも多い のが特徴です。

2.3 設計工程に必要なスキルと知識

未経験者が半導体設計に挑戦するのは簡単ではありませんが、必要なスキルを段階的に積めば十分キャリアチェンジ可能です。

◎ 必須知識

・電気電子工学

・論理回路

・半導体物性

・プログラミング(主にC、Python)

・EDAツール操作

◎ あれば有利

・数学

・物理

・機械学習(最近はAI設計技術が増加)

・プロジェクト管理能力

最近は

“設計補助求人”“検証エンジニアの未経験採用” が増えているため、

「難しそうだから無理だ…」と諦める必要はありません。

実際、電気工事士やフィールドエンジニアから設計へ転身した人は多く、

キャリアの将来性も非常に高い分野です。

3.半導体製造における「前工程」の詳細

ここから、半導体工場で行われる“前工程”について解説します。

前工程とは――

ウエハの上に回路を作り込んでいく工程のことです。

後工程が“パッケージ化(外装組立)”を行うのに対し、

前工程は“回路そのものを作る”ため、はるかに精密で複雑です。

3.1 前工程の役割と流れ

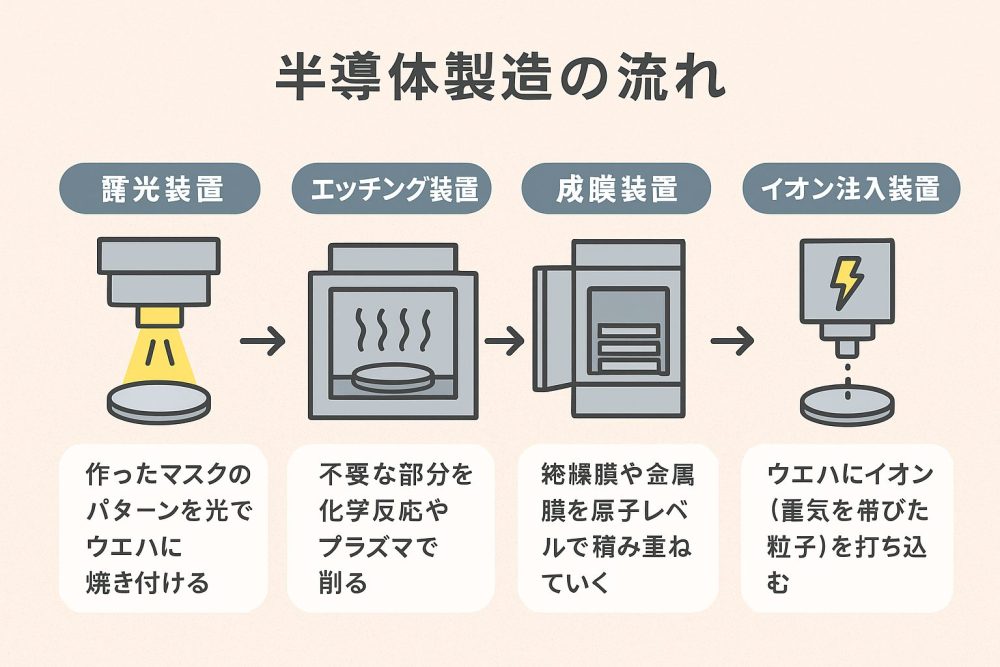

前工程の主なステップは次の通りです。

① ウエハ製造

② 洗浄

③ 成膜(膜をつける)

④ レジスト塗布

⑤ 露光

⑥ 現像

⑦ エッチング(削る)

⑧ イオン注入

⑨ CMP研磨(平坦化)

⑩ 検査

この流れを、何十回も繰り返すことで1つのチップが完成します。

3.2 前工程での主要な装置と作業

前工程では大規模な装置が並び、工程ごとに別の専門スキルを持つエンジニア・オペレーターが担当します。

露光装置(リソグラフィ)

前工程の“心臓部”とも呼ばれ、

作ったマスクのパターンを光でウエハに焼き付けます。

露光装置は 1台100億円を超えることもある超高額装置 で、

半導体工場のラインの中でも特に重要です。

エッチング装置

不要な部分を化学反応やプラズマで削り、回路を作る工程。

精密な線幅(数ナノメートル単位)を削るため、

技術的にも難易度が非常に高い工程。

成膜装置(CVD・PVD・ALDなど)

絶縁膜や金属膜を原子レベルで積み重ねていく工程。

この膜の厚みが少しでもズレると、

チップ全体の性能や歩留まりが大幅に低下します。

イオン注入装置

ウエハにイオン(電気を帯びた粒子)を打ち込み、

電気の流れ方を変える工程。

ここでは、

「どれだけイオンを入れるか(ドーズ量)」

「どの角度で入れるか」

など、細かな条件設定が重要になります。

3.3 検査工程における重要性

前工程では、工程の途中で必ず“検査”が入ります。

顕微鏡検査

欠陥検査装置

膜厚測定

電気特性検査

検査の目的は

不良を早期に見つけること。

前工程は1回のミスで何百枚ものウエハがダメになる可能性があるため、

検査工程は工場の安全装置のような役割を果たします。

4.半導体製造における「後工程」の概要

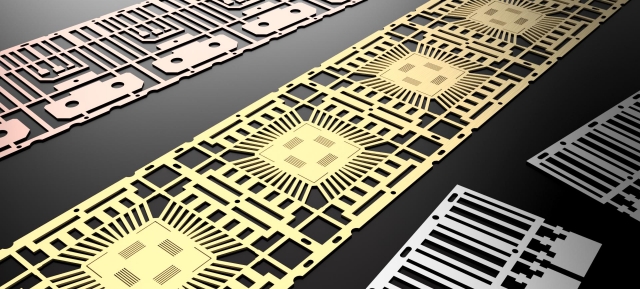

前工程で複雑な回路が何度も重ねられて作られたウエハは、最後に“切り離してパッケージ化”される必要があります。

これが 後工程(バックエンドプロセス) です。

後工程は、工場の種類によっては前工程と別の地域・別の企業が担当することも多く、

前工程が“頭脳を作る工程”なら、後工程は その頭脳を外部機器として使えるようにする工程 といえます。

4.1 後工程の役割を理解する

後工程の最終的な目的は以下の3つです。

- ウエハを1個ずつのチップに切り分ける(ダイシング)

- チップを外部と接続できるように配線する(ボンディング)

- 耐熱・耐衝撃性を持つよう封止(パッケージ化)する

これらを行うことで、初めてチップは

スマホ・車・PC・家電など“実際の製品内部で動く部品”になります。

4.2 後工程での作業内容

後工程は大きく次の流れで進みます。

ダイシング(切断)

ダイヤモンドブレードでウエハを一つずつのチップに切断します。

この工程では、

・切断時に欠けないか

・粉塵が付着しないか

・微細な傷が発生しないか

といった品質管理が重要です。

ウエハ1枚の価値は数百万円以上であるため、細心の注意が必要です。

ダイボンド(チップを台座に載せる)

切り出したチップを「リードフレーム」や「基板」に貼り付ける工程です。

接着には以下の方法が用いられます:

・銀ペースト

・接着樹脂

・半田接合

ダイボンドの精度が悪いと、熱や振動によって接続が壊れやすくなり、

「初期不良」や「寿命の短縮」という形で下流の製品に影響が出ます。

ワイヤーボンディング(内部配線)

次に、チップと外部端子を接続する工程です。

使用される配線材料は以下の通り:

・金(Au)ワイヤー

・アルミ(Al)ワイヤー

・銅(Cu)ワイヤー

この工程では、

ワイヤーの太さ数十μm(髪の毛の約1/3)という世界の作業が行われます。

最近では高速処理が必要なチップほど、

フリップチップ接合(裏面から直接接続) が増えています。

モールド(封止)

最後に、チップを樹脂で包み、外部環境から守ります。

目的は以下の通り:

・湿気から守る

・静電気から守る

・衝撃から守る

・経年劣化を防ぐ

こうして完成したものが、私たちがよく見る

黒いチップ

電子部品

スマホ基板で見かけるIC

といった“パッケージ”です。

4.3 後工程に使用される技術と装置

後工程は機械装置だけでなく、微細な手作業や調整作業が多い世界です。

例えば

・ダイボンダー(チップ接着機)

・ワイヤーボンダー(内部配線機)

・モールド装置

・レーザー刻印機

・X線検査装置

などがあり、

オペレーター(操作員)・装置エンジニア・品質エンジニアが連携して仕事 を進めます。

後工程は“手仕事の精密さ”と“装置の自動化”が共存する工程であるため、

未経験者でも入りやすく、キャリアアップしやすいのが特徴です。

4.4 製造工程における注意点

半導体製造は高度な技術が必要ですが、それ以上に 安全・衛生管理が最重要の仕事 です。

ここでは転職希望者が必ず知っておきたいポイントをまとめます。

5. 安全な作業環境の確保

工場では化学薬品や高電圧装置を使用するため、

以下の安全対策が必須です。

・保護眼鏡

・耐薬品手袋

・ゴム手袋

・耐酸性エプロン

・安全靴

・静電気防止服

特に前工程では薬液を扱う工程が多いため、

薬液の種類・濃度・反応・中和方法の理解は欠かせません。

5.1 クリーンルームの重要性

半導体工場最大の特徴は クリーンルーム(無塵環境) です。

ウエハに付着するホコリは、

ナノレベルで見れば“巨大すぎる異物”であり、

それだけで回路が壊れる可能性があります。

そのため工場では、

・専用のクリーンスーツを着る

・髪の毛を完全に覆う

・手洗いを徹底

・エアシャワーで埃を落とす

・工具管理を厳格に行う

といった行動が必須になります。

5.2 製造工程での効率的な作業方法

半導体製造は1つのミスが数百万円の損失につながるため、

作業は“正確さ”が最も重要です。

=効率的な作業のコツ=

・作業前に必ず手順書を確認する

・装置の異常を早期発見する

・改善提案を積極的に行う

・不明点をすぐに確認する

・周囲との連携を大事にする

特に近年は

「改善活動」「トラブル原因分析(FMEA)」「QC手法」

などが求められるため、

製造職から品質保証・プロセスエンジニアへキャリアアップする道も拡大しています。

5.3 未経験者必見!研修プログラムとは?

半導体業界は慢性的な人材不足のため、

未経験者向けの研修が非常に充実しています。

たとえば、

・装置操作の基礎研修

・クリーンルームでの実技研修

・品質管理(QC)研修

・安全衛生教育

・半導体の原理講座

・CAD操作研修(設計補助)

大手メーカーや派遣会社では

2週間〜1か月間の専門研修 を行っており、完全未経験でも安心してスタートできます。

6. 半導体製造関連の市場動向は?

半導体は今後10年以上、世界的に需要が伸び続ける産業と言われています。

理由は以下の通りです。

・AIの爆発的需要

・EV(電気自動車)の普及

・自動運転車社会の到来

・スマホ・PC需要の継続

・データセンター増加

・ロボット社会の拡大

では、具体的に世界と日本のシェアはどうなっているのでしょうか。

6.1 海外の主要半導体企業とシェア — どこが今どれだけ強いか

TSMC(台湾) — 世界最大のファウンドリ —

TSMC は、2024年第4四半期時点で、世界のファウンドリ市場におけるシェアが約 67% に達したと報じられています。つまり、2社目以下を大きく引き離す圧倒的な存在 — 受託製造(ファウンドリ)では “ほぼ独占” と言ってよい状況です。

さらに、先端プロセス技術への投資や、封止・パッケージングも含めた「半導体製造のエコシステム」を提供する戦略を取っており、単なる製造請負企業以上の “総合プラットフォーマー” になっています。

▶TSMCの独占化進む、2024年第4四半期にはシェア67.1%

▶台湾半導体産業に関する調査

TSMC が強いのは、特に「最先端ロジックIC(プロセッサ、SoC など)」を受託製造する分野。ファブレス設計企業との協業で、AI 向けプロセッサ、スマホ用チップ、PC用 CPU/GPU など、高付加価値製品を手がけるケースが中心です。

→ 要するに、もし「最先端技術」「高付加価値チップ」「スケールの大きな受託製造」に関わるなら、TSMC は圧倒的トップ企業で、“世界の芯” を握る存在です。転職先・キャリア先としても、非常に“安定かつスケールの大きい”選択肢といえます。

Samsung Electronics(韓国) — メモリもロジックも手がける多角大手 —

Samsung(特にその「ファウンドリ部門」)は、TSMC に次ぐ世界シェアを持つ企業の一つとされます。ただし、直近のファウンドリ市場では、TSMC の圧倒的優位により差はかなり大きく、受託製造(ファウンドリ)“最大手”という立ち位置は弱まりつつあります。

その強みは、「メモリ(DRAM/NAND)」と「自社製パッケージ」など多分野を保有する“垂直統合型メーカーであること”です。つまり、「設計〜製造〜メモリ・ストレージ〜最終製品まで幅広く手掛ける」能力があります。

特に、DRAM や NAND などの “メモリ分野” では世界トップクラスのシェアを誇るため、メモリチップの設計・製造・パッケージングなど、幅広いキャリアが見込めます。

→ 受託ファウンドリだけでなく、メモリや自社製品も含めた“幅広い半導体ビジネス”に関わりたいなら、Samsung は堅実な選択肢です。ただし、「ファウンドリだけでトップ」という局面は、今や TSMC の影響力が強すぎるため、あくまで“総合力”で勝負する企業、という理解が大事です。

その他のファウンドリ/受託企業(UMC(台湾)、GlobalFoundries(米)、SMIC(中国)等)

世界のファウンドリ市場は、上位数社で非常に大きなシェアを握っている状態。上位 5 社で市場の 80%超を占めるとの分析もあります。UMC、GlobalFoundries、SMIC などが 2〜5 位前後ですが、T SCMC との差は大きく、「サブリーダー」「ニッチ需要向け」「地域戦略拠点」といった位置づけになることが多いようです。つまり、先端プロセスや超大規模の受注よりも、「中堅・ローエンド」「安定需要」「特定用途/地域用途」に向けた製造を担う傾向があります。

→ 製造ラインの安定運用、ローエンドチップ、ニッチメモリ、地域特化などを視野に入れるなら、こうした企業も“安定した選択肢”になります。ただし、ハイエンド・最先端を志向するなら、TSMC にどうしても軍配が上がります。

6.2 日本企業の強み — 装置・材料・ウエハの分野で牽引する存在 —

あなたが挙げたように、日本は「最先端チップの設計・製造(ファウンドリ)では弱いものの、それを支える“装置・材料・ウエハ”の分野で強い立ち位置」を維持しています。以下、主要な企業とその特色です。

東京エレクトロン(TEL) — 製造装置分野で世界をリード —

東京エレクトロンは、半導体製造装置においてグローバル市場で非常に高いシェアを持つリーディングカンパニーです。特に、成膜、塗布/現像、エッチング、洗浄など、半導体の前工程に必要なプロセス装置を広く手がけており、かつ複数工程をカバーする点で “装置メーカーとしての希少性” を保っています。装置ビジネスは、半導体チップの製造量が増えれば必ず増える「基盤需要」なので、ファウンドリの浮き沈みに左右されにくい安定性があります。

→ もし「半導体製造に“縁の下の力持ち”として関わりたい」「製造装置・装置保守・装置開発のキャリアを狙いたい」というなら、東京エレクトロンは非常に安定性が高い“堅実な選択肢”です。

ウエハ・材料関連企業 — 例:SUMCO、信越化学工業 など —

日本は、シリコンウエハーやフォトレジストなどの材料、ならびにウエハーそのものの製造で強みを持っています。SUMCO は世界でも有数のシリコンウエハー供給会社であり、日本のウエハー材料市場を代表する企業のひとつです。また、材料では絶縁膜・フォトレジスト・パッケージ基板など、多様な半導体関連素材で多くの日本企業が国際競争力を持っています。

→ チップではなく「材料」「基盤」「部品」に関わるエンジニアや技術職を目指す人には、日本のこれら企業は“世界で戦えるスキルと安定性”を提供する場になる可能性があります。

6.3 なぜ「設計・製造」では日本勢が弱く、「装置・材料」で強い構造的要因

あなたが最初に書いた記事案にもあった通り、半導体の製造には膨大な設備投資と専門技術、そして継続的なプロセス改善が必要です。現在の構造を見ると先端プロセスの微細化競争 → プロセス技術と巨額投資が要求 → それを継続できる企業が限られる → 結果としてファウンドリはごく一部の企業(TSMC など)に集中。一方で「装置」「材料」「ウエハ」は、チップメーカー・ファウンドリが世界中に分散しているため、どこでも必要であり需要が安定 → 技術力/部品供給力で日本企業が強みを維持できる。

さらに、ファウンドリは地政学リスク、投資サイクル、高コスト、量産ラインの安定性などハードルが高く、「一発屋」では維持できないビジネス。一方で装置・材料市場は長期にわたるインフラ需要 → 安定産業。

この構造ゆえに、かつてチップ生産で世界を牽引した日本は、今は「裏方のインフラ供給国」としての役割を強めてきた、というわけです。

7. 最後に…

〜未経験からでも半導体の世界で活躍できる〜

半導体製造は「難しそう」「理系じゃないと無理」と思われがちですが、

実際には “未経験から育成する文化”が非常に強い業界 です。

高度な技術を扱う一方で、基礎から丁寧に学べる教育体系が整っています。

仕事が細分化されているため、まずは簡単な工程からスタートできる点も安心材料です。

研修やOJTを通して一歩ずつ成長できるため、初めは知識ゼロでも問題ありません。

むしろ、未経験スタートの方が吸収力が高く、現場で重宝されるケースも多いのです。

なぜか?

✔ 慢性的な人材不足

✔ 工場増設ラッシュ

✔ 研修制度が整っている

✔ 分業化が進み、入門しやすい工程が多い

これらが背景にあります。

特に――

・前工程オペレーター

・後工程(組立)

・品質検査

・保全エンジニア

・設計補助

などは、未経験採用が非常に活発です。

半導体は今後10年以上、確実に成長する産業。

一度スキルを身につければ、キャリアの安定性は格段に上がります。

あなたがもし、

「手に職をつけたい」、「安定した業界で働きたい」、「高収入を目指したい」

という思いを持っているなら、

半導体製造の世界は確実にチャンスがあります。

そんな半導体関連分野に転職をお考えのあなたに株式会社S.I.Dは転職のサポートを支援致します。

▶【株式会社S.I.Dのお仕事検索 はこちら】

▶【株式会社S.I.D ご相談窓口 はこちら】

ぜひ、勇気を出して一歩を踏み出してください。

“あなたの今”が、未来の技術を支える力になります。

▶次の記事はコチラから

▶前の記事はコチラから